—-记成达公司信息化、数字化、智能化发展历程

在川央企中国化学所属的成达公司的信息化始于20世纪70年代中期,回顾近50年来的发展历程,伴随着计算机软硬件、互联网、虚拟化、云存储、云计算等信息技术的发展,成达公司和中国成千上万的企业一样,经历了信息技术应用从无到有、从局部到全面、从边缘到核心的发展过程。在历届公司领导的一贯重视和一大批信息化骨干力量的共同努力下,公司对先进信息技术的应用始终处于行业领先水平。

进入新的历史发展时期,成达公司面对激烈竞争的外部环境和“降本增效”的内部需求,秉持“数字成达 智慧企业”的理念,进一步深化对先进信息技术的应用,一方面运用大数据提升企业治理现代化水平和项目管理精细化水平,另一方面应用数字化工厂技术为客户创造新的价值,助力公司经营、生产、管理水平的持续提升和企业的数字化转型升级发展。

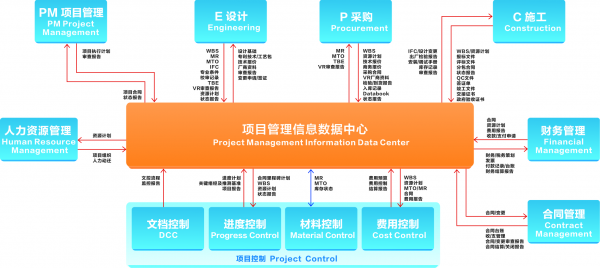

数据共享 项目全周期信息化管理

成达公司运用大数据提升企业治理现代化水平和项目管理精细化水平,建立健全大数据辅助科学决策和公司治理的机制,推进公司治理和项目管理模式创新,实现公司决策科学化、项目管理精细化、管理服务高效化。以公司项目管理信息化平台等为基础,整合综合管理信息化平台,以数据共享和分析为途径,联通信息孤岛,建立健全项目文件、材料、进度、费用、人工时及全成本管理系统,实现覆盖全公司,跨部门、跨项目、跨业务、跨地域的协同管理和服务。

项目管理信息平台

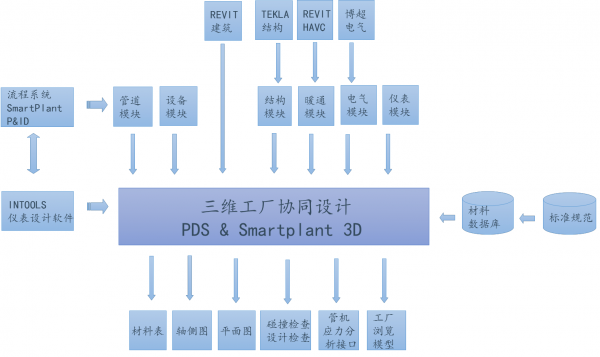

高效协同 实现全专业三维设计

以管道专业为主的传统化工行业三维设计系统不符合其他专业的设计习惯,导致各专业无法在同一个软件系统中完成设计,三维建模质量不高、更新滞后、重复工作量大。2003年,三维设计软件PDS系统已在多个大型工程项目中得到成功应用,以此为基础,成达公司通过大量的二次开发、标准化及基础数据库的建立,将三维设计由传统的管道、设备等专业向覆盖管道、设备、结构、建筑、暖通、总图、电气、仪表等所有主导专业的全厂三维设计拓展。

全厂三维设计平台是通过与软件提供商的合作开发以及满足各专业三维设计流程的二次开发,以接口程序的方式,将各专业三维模型汇集到一个主要的三维设计系统中,在向工程项目业主的交付过程中还可以根据业主对三维可视化的应用需求通过专业化公司对三维模型精细化加工。通过这一全厂三维设计平台,既解决了传统全厂三维设计重复工作量大等问题,又满足了工程项目建设、运维过程中各方对三维可视化的深度应用需求。全厂三维设计平台的成功建设和智能PID设计系统、智能仪表设计系统等一系列专业智能化设计平台的成功应用,为接下来公司集成设计和数字化交付平台的建设奠定了坚实基础。

全专业三维协同设计

“两化”融合 赋能数字化工厂

两化融合是指信息化与工业化的高层次深度结合。作为是工信部“两化”融合管理体系贯标试点企业,2019年,成达公司顺利通过两化融合管理体系评定,正式取得工信部授权的评定机构颁发的两化融合管理体系评定证书。近年来,成达公司积极贯彻“两化”融合的发展趋势,利用公司在工程技术和工程数据方面的优势,通过整合工厂业主、智能工厂集成商、智能设备供应商等多方资源,以数字化工程集成平台和数字化交付体系为基础,深度参与数字化工厂和智能工厂的建设和运维,紧紧围绕工程数据为客户创造新的价值。

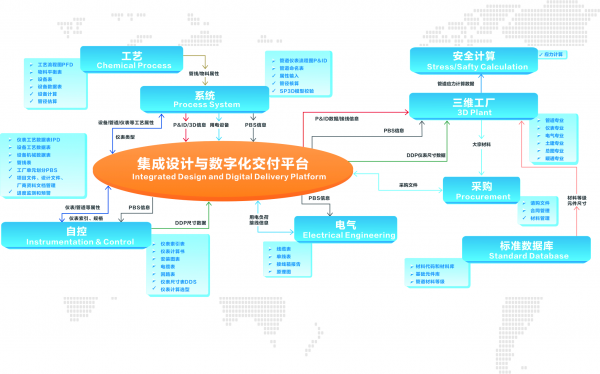

l 数字化集成设计技术

2012年,公司与沙特基础工业公司(SABIC)签署PCQ-2罐区项目的总承包合同。该项目业主方对项目执行过程中的集成设计和数字化交付提出了高标准的要求。当时在国内尚无以此种模式完成项目的成功案例。为此,成达公司一方面,对相关软件平台进行测试、选型和二次开发;另一方面,编制和梳理相关的体系文件和技术指南。经过3年多的技术攻关和沉淀,公司的集成设计和数字化交付平台建设初步成型,在该平台上执行的SABIC罐区项目也成功交付并获得了业主方的高度评价。2015年,SABIC罐区项目在中国勘察设计协会主办的全国首届数字化工厂大赛中获评“最佳工厂设计奖”唯一的一个一等奖,公司同时荣获“最佳应用企业奖”。 2019年,成达公司又完成了AVEVA公司三维设计软件PDMS应用技术的开发。至此,成达公司具备了同时使用两套国际主流三维设计平台的能力,标志着公司的数字化工厂设计和交付能力处于国内行业领先水平。

数字化集成设计平台

工厂数字化交付技术

2020年,在烟台万华数字化总体设计项目中,成达公司作为数字化总体设计院,为投资总额约为180亿元人民币的烟台万华乙烯项目制定了数字化设计和交付规范,定制开发了与规范相配套的种子文件,并作为PVC/VCM两个装置的设计院带领各装置七家工程公司开展该项目的数字化设计工作。在石化行业数字化设计和交付国标尚在制定的情况下,公司在该项目中编写了石化行业数字化设计和交付规范并成功实施。

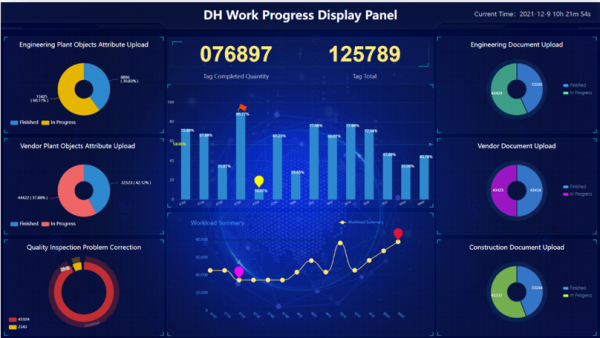

2021年初,成达公司与某国际头部化工企业就其在广东建设的一体化基地项目签署了数字化总体服务合同。此一体化基地,投资100亿欧元,核心装置为100万吨乙烯蒸汽裂解装置,是该企业迄今在海外投资的最大项目。成达公司在本项目中编写的全套数字化交付规范,以石化行业数字化交付国际标准CFIHOS为框架,与业主企业级现行项目执行体系深度融合,使该规范获得了业主方和包括其EP在内的众多国际、国内一流工程公司的一致认可。同时,该套规范遵循业主企业级定制ECLASS体系和德国工程师协会VDI 2770标准,可使数字化交付成果在工厂运行维护阶段与资产管理系统、设备管理系统、企业内容管理系统等无缝衔接,将数字化性价比最大化。在与规范相匹配的数字化交付平台定制开发中,针对行业普遍存在的数字化与工程执行脱节、重复工作降低生产效率的难题,也相应增强了系列自动化、智能化的功能。成达公司还根据项目执行实际需求,自主开发了数字化交付过程管控平台,通过对已交付数据的分析及与规范要求的对照,实现对本项目承包商、供应商、分包商等众多干系方数字化交付执行过程的动态监测和管理,提升交付质量和效率。该一体化基地数字化总体项目的顺利执行,既是公司数字化能力深厚积淀的又一次有力体现,也标志着公司的数字化水平再一次迈上了新的台阶。

工厂数字化交付平台

成达公司集成创新了全专业三维协同设计平台,实现了多专业的统一性和协作性、数字化工厂模型和真实工厂的“数字孪生”,实现工程建设全流程的同源数据分享、传递和使用,由此开发形成的“大型化工装置数字化设计和交付技术开发与应用”研发项目,荣获2018年四川省科技进步三等奖。

拥抱未来 开启智能化新征程

信息化建设良好的基础、先进的基础架构、行业领先的三维设计水平和一大批信息化技术人才是成达公司的宝贵财富。面对深刻变化的国内、国际市场环境和信息技术发展的日新月异,信息化建设工作如何配合、服务、助力于公司发展战略是成达公司持续思考和解决问题的方向。

基于数字化的智能应用

陕西金泰氯碱项目是成达公司第一个全面参与工厂信息化/数字化/智能化规划、设计、实施的工程项目。IT专业、自控专业与其它各专业一道,攻克技术难题,成功完成18个智能化模块的实施工作。

在广州燃气LNG、阳江LNG等项目中,成达公司尝试将智慧工地-项目管理信息化平台-BIM应用平台-数字化交付平台-生产运维期智慧工厂管控平台进行一体化设计和建设,打破信息孤岛,打造LNG产品全生命周期信息化解决方案。在阳江项目数字化交付平台的建设中,成达公司将实现基于一体化的工业互联网平台,集成工程管理信息化平台、数字化交付平台与生产运维期智慧工厂管控平台的数据基座功能,为后续的运维期智慧工厂管控平台各功能模块的建设打下坚实基础。

在国家提出信息化与工业化深度融合的大背景下,石化和能源行业智能工厂的建设方兴未艾。工程公司如何发挥自身在工程技术和工程数据方面的优势参与到智能工厂的建设、运维中去,是工程公司信息化建设更高层次的实践和发展方向。成达公司将坚持中国特色新型工业化道路,促进工程建设质量变革、效率变革、动力变革,加速产业链由低端向高端不断提升,推动工程建设稳步迈向智能化新征程,以咬定青山不放松的执着奋力推进制造强国建设,为全面建成社会主义现代化强国、实现中华民族伟大复兴的中国梦做出新的更大贡献。

数字成达&智慧企业

获奖历程:

1988年,“化工微机系统设计”获得化工部优秀工程设计一等奖;

1989年,“管道空视图CAD软件包”获得国家优秀软件开发一等奖、国家优秀QC成果一等奖、国家工程建设设计系统优秀QC成果一等奖、化工部优秀QC成果一等奖;

1990年,“土建结构CAD软件包”获得化工部优秀软件二等奖;

1991年,“化工装置工艺系统、管道工程设计CAD软件包”获得国家优秀软件一等奖、化工部优秀软件一等奖、化工部科技进步二等奖;

1991年,“钢制换热器CAD 软件包”获得国家优秀软件二等奖、化工部优秀软件一等奖;

1995年,“三维CAD软件包”获得国家优秀软件开发一等奖;

2000年,“PDS二次开发及工程应用”获得中国石油和化工勘察设计协会优秀工程设计计算机软件一等奖;

2013年,“三维协同设计项目”获四川省勘察设计协会建筑信息模型(BIM)工程设计一等奖;

2013年,“项目文件管理系统PEDMS”荣获中国化学工程集团有限公司科技进步二等奖;

2014年“三维集成设计项目”获四川省勘察设计协会建筑信息模型(BIM)工业建筑设计一等奖;

2015年“数字化工厂交付技术”获中国勘察设计协会全国数字化工厂设计大赛一等奖;

2015年“中国成达工程有限公司”获中国勘察设计协会全国数字化工厂设计大赛最佳应用企业奖;

2018年“大型化工装置数字化设计和交付技术开发与应用”获四川省政府科技进步三等奖。

不倦的努力只为更好的明天。节能降耗,绿色环保,为用户带来更多的效益是我们孜孜以求的目标。未来,成达公司将继续秉持“工程创造美好未来”的企业使命,以领先的工程科技水平不断满足人类对美好生活的追求,以孜孜不倦的态度追求专业精湛,不断开拓与创新,以工程科技助力国家“双碳”目标早日实现,为行业进步和经济社会发展做出更多更大的贡献。